La coibentazione degli edifici eseguita in facciata mediante l’applicazione di pannelli di varia natura e composizione e con un rivestimento tradizionale a intonaco.

La coibentazione degli edifici eseguita in facciata mediante l’applicazione di pannelli di varia natura e composizione e con un rivestimento tradizionale a intonaco.

Il rivestimento esterno di un edificio rappresenta la coltre di protezione dell’ossatura muraria e degli ambienti interni e il componente che completa la struttura da un punto di vista formale. Un particolare sistema di rivestimento, definito a cappotto, è in grado di migliorare il comfort per chi vive e lavora nel fabbricato e di aumentare l’isolamento termico sull’intero complesso. Le murature isolate a cappotto non dissipano il calore accumulato, quando i locali vengono riscaldati, se non verso l’interno dei locali stessi. Le pareti perimetrali si comportano come volani termici e lo scambio verso l’ambiente abitato permette di sopperire ai cali di temperatura durante gli intervalli quotidiani di interruzione del riscaldamento. Il calore rimandato dalle murature ripristina in breve tempo una temperatura accettabile negli interni e senza dover ricorrere a maggiori consumi energetici.

I materiali termoisolanti in lastre e pannelli

I componenti utilizzati nell’isolamento termico a cappotto sono realizzati con molteplici varianti di materiali. Le lastre e i pannelli disponibili sul mercato possiedono valori di trasmittanza termica leggermente diversi tra loro in ragione della densità, della composizione, dello spessore e della struttura e in sede progettuale occorre scegliere quale tipologia è più adatta alle specifiche esigenze operative, alle condizioni economico costruttive e di efficienza finale del sistema.

Una prima divisione in categorie permette di catalogare le lastre e i pannelli in base al materiale che può essere di derivazione sintetica e composto da resine polimeriche, di natura minerale e inorganica oppure proveniente dal mondo naturale vegetale o animale.

Il materiale sintetico forse più impiegato è il polistirene espanso ottenuto per polimerizzazione dello stirene e ricavato per estrusione (XPS) o per sinterizzazione (EPS) con una struttura cellulare alveolare stabile nel tempo e autoestinguente al fuoco, che racchiude piccolissime camere d’aria separate da materiale solido. Il materiale in lastre e pannelli si presenta rigido, di peso limitato e con un contenuto d’aria fino al 98 % che determina le ottime caratteristiche di isolamento termico, accentuato nelle versioni additivate con grafite.

Il poliuretano espanso è derivato da polimeri termoplastici o termoindurenti e utilizzato in edilizia come isolante termico nella versione rigida autoestinguente al fuoco. La schiuma dura alveolare che compone i pannelli possiede ottime caratteristiche termoisolanti, è imputrescibile e resistente all’umidità e alle alte temperature. I pannelli sono disponibili anche con vari rivestimenti bitumati o con un sottile strato impermeabile per ridurre l’assorbimento d’acqua.

Il polietilene espanso in lastre estruse con struttura a cellule chiuse è prodotto sia nella versione reticolata che non reticolata. Difficilmente infiammabile e disponibile anche in classe 1 di reazione al fuoco, viene utilizzato in particolare per sistemi di isolamento termico grazie alla bassa conducibilità termica e alle prestazioni complementari come l’impermeabilità al vapore.

Tra i materiali principali derivati dal mondo minerale il mercato dispone della lana di roccia prodotta dalla filatura dopo fusione di rocce naturali, di scorie d’alto forno e di miscele di componenti vetrificabili. La fibra è biosolubile e consente di confezionare pannelli incombustibili e a celle aperte di diversa densità. Grazie alle ottime caratteristiche termiche e acustiche permette di realizzare componenti multifunzionali.

La lana di vetro è prodotta con particolari lavorazioni che permettono di trasformare in fibre masse vetrose composte con materie prime selezionate. Incombustibile e imputrescibile, possiede ottime doti termiche e acustiche per sistemi di isolamento multifunzioni, grazie alla struttura macroscopica delle fibre. La lana di vetro resiste a temperature molto alte e viene prodotta anche in versione non idrofila che mantiene le caratteristiche termiche e acustiche in presenza di umidità.

Il vetro cellulare è fornito in pannelli rigidi a cellule chiuse ricavati mediante un processo termico-chimico che trasforma la materia prima in componenti con struttura vacuolare chiusa e non comunicante, impermeabile al vapore acqueo e all’umidità. Totalmente incombustibile, è rigido e indeformabile, risulta chimicamente inerte e possiede una elevata resistenza a compressione.

Tra i principali materiali naturali sono disponibili le fibre di legno mineralizzate in pannelli che derivano da particolari lavorazioni differenziate secondo le tipologie di manufatti e in grado di conferire al materiale un’ottima resistenza all’umidità. Tra i vari sistemi produttivi si distingue il processo che impiega fibre di legno mineralizzate con magnesite: il passaggio in una macchina di formatura a pressione e ad alta temperatura, permette di ottenere un forte legame tra le particelle e una completa sostituzione del contenuto organico delle fibre con l’impregnante. Altre versioni in fibre mineralizzate vengono confezionate con leganti inorganici composti da cemento Portland o da cemento bianco. Una volta che le lastre o i blocchi sono stati sottoposti a pressione, il legante minerale aggrega fortemente i frammenti di legno e le fibre, realizzando una compagine che si presenta stabile e non più soggetta alle usuali alterazioni.

I pannelli di sughero sono derivati dalla lavorazione della corteccia di particolari querce sono di tipo rigido e prodotti a partire dal granulato che viene sottoposto a un procedimento capace di comprimere le particelle e ottenere un conglomerato aggregato per autosaldatura naturale. Il sughero espanso si ottiene scaldando i granuli sottovuoto a 300-400°C e poi raffreddandoli in atmosfera inerte.

Le fibre di legno in pannelli sono prodotte con scarti di lavorazione ridotti in chips e sfibrati con vari processi e riaggregati con un particolare trattamento di bollitura e di pressatura che non richiede leganti minerali o sintetici, ma impiega le caratteristiche adesive della lignina presente nelle cellule del legno. I pannelli in fibra di legno possono essere rettificati e fresati con bordi a incastro per garantire la continuità nella posa.

Le fibre vegetali di varia natura, derivate dalla canapa, dal lino, dalla juta o dal cocco, vengono ottenute con particolari processi di sfibratura a partire dalla materia prima grezza e permettono di ottenere pannelli o feltri isolanti termoacustici.

L’applicazione del cappotto termico

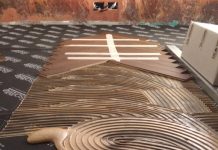

La posa dello strato isolante viene eseguita su un paramento planare e abbastanza livellato, da cui sono stati asportati tutti i materiali estranei e le parti incoerenti così da assicurare l’ancoraggio delle lastre mediante le apposite malte adesive. Il sistema adesivo può essere integrato con tasselli in plastica con testa a fungo che aumentano le doti meccaniche e di aderenza del sistema.

Gli elementi isolanti sono incollati con una malta adesiva premiscelata. La stesura dell’adesivo sul retro del pannello viene eseguita con più tecniche: mediante blocchetti di malta distribuiti sul rovescio in molteplici punti quando il supporto è irregolare, per filari perimetrali e interni da 4-5 cm di larghezza e distanziati tra loro se la parete non è completamente planare o per incollaggio totale, adatto a piani lisci e regolari, dopo aver applicato l’adesivo con spatola su tutto il rovescio del pannello. Il lavoro di posa delle lastre, inizia dalla parte inferiore della parete e prosegue per filari con giunti verticali sfalsati di metà pannello fino alla sommità dell’edificio. Gli elementi sono fissati battendo le superfici con un frattazzo di plastica così da distribuire l’adesivo sul retro.

Dopo aver atteso il tempo di asciugatura delle malte collanti, con la stessa malta adesiva o con altri impasti dedicati al sistema, si provvede alla rasatura del piano realizzato per costruire un fondo di intonaco adatto alla posa della finitura decorativa. L’operazione viene eseguita in due passate successive applicando, tra una fase e l’altra, una rete di fibra di vetro apprettata e resistente agli alcali. La rete, che viene stesa sulla superficie partendo dall’alto, rimane inglobata al centro della rasatura e ha il compito di irrobustire e rinforzare l’intonaco che viene lisciato con frattazzo di acciaio e deve aderire completamente allo strato isolante. Dopo aver atteso il tempo necessario per la stagionatura dell’intonaco, è possibile applicare la finitura costituita in genere da un tinteggio per esterni, da pitture a base di leganti traspiranti oppure da un rivestimento a spessore pigmentato.

Leggi anche

Isotec parete

Celenit F2/c

xFoam

Ecap

Hightherm 030

Greypor Gk800

Startop

Spyrogrip

Redart

Isover Clima 34 G3

Vieroclima

Xella Italia